Royalcast聚氨酯系统在快速原型制造中的应用研究

引言:当“塑料”遇上“速度”,会发生什么?

说到“塑料”,很多人脑海里浮现的可能是超市购物袋、矿泉水瓶,或者是小时候玩过的塑料积木。但你知道吗?在现代制造业中,“塑料”早已不是那个廉价又脆弱的代名词了。尤其是聚氨酯(Polyurethane, PU)这种材料,它不仅柔韧、耐磨、耐腐蚀,还具有极强的可塑性,已经成为许多高端制造领域不可或缺的一员。

而我们今天要聊的主角——Royalcast聚氨酯系统,更是其中的佼佼者。它不仅仅是一个简单的材料供应商,更是一整套快速原型制造解决方案的核心组成部分。如果你对3D打印、模具制造、产品打样这些关键词感兴趣,那么这篇文章就是为你准备的。

一、什么是Royalcast聚氨酯系统?

Royalcast并不是一个品牌名,而是指一种特定类型的聚氨酯材料体系,广泛应用于快速原型制造(Rapid Prototyping)、模具制造(Tooling)和小批量生产(Low Volume Production)等领域。它通常由两部分组成:

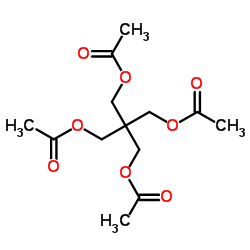

- Part A(多元醇组分)

- Part B(多异氰酸酯组分)

两者按照一定比例混合后,在室温或加热条件下发生化学反应,形成固化的聚氨酯材料。根据配方的不同,可以调节其硬度、弹性、透明度、颜色等性能,满足不同应用场景的需求。

Royalcast系列常见型号及性能对比表:

| 型号 | 硬度范围 (Shore D) | 拉伸强度 (MPa) | 伸长率 (%) | 耐温范围 (℃) | 应用场景 |

|---|---|---|---|---|---|

| Royalcast 400 | 60–75 | 25–35 | 150–200 | -30~80 | 功能原型、外壳件 |

| Royalcast 600 | 80–90 | 40–50 | 100–150 | -20~100 | 工业零件、齿轮 |

| Royalcast T-1000 | 透光率达90% | 30–40 | 120–180 | -20~70 | 光学部件、透明模型 |

| Royalcast Flex 20 | 20 Shore A | 10–15 | 300–400 | -40~60 | 软质手柄、缓冲垫 |

⚙️ 提示: 不同型号的Royalcast系统适用于不同的使用环境,选型时应结合实际需求进行测试验证。

二、快速原型制造是什么?为什么需要它?

快速原型制造(Rapid Prototyping, RP),顾名思义,就是“快点造出个样品来看看”。在过去,开发一个新产品可能需要几个月甚至几年的时间来设计、开模、试产,而现在,借助RP技术,几天内就能拿到一个功能完整的原型。

这对于企业来说意味着什么?简单说就是两个字:省钱 + 快速迭代!

想象一下,你设计了一款新型电动牙刷,如果直接开金属模具,成本动辄几十万起步,一旦设计有问题,损失惨重。但如果先用RP技术做出几个样品进行测试和展示,就能大大降低风险。

而Royalcast聚氨酯系统,正是在这个环节中扮演着重要角色的“幕后英雄”。

三、Royalcast在RP中的四大应用场景

1. 直接打印原型件(Direct Printing)

虽然现在主流的RP技术以FDM、SLA、SLS为主,但这些技术在某些方面也存在局限,比如材料种类少、表面粗糙、强度不够等。

而Royalcast聚氨酯系统可以通过浇注成型的方式,将3D打印的母模转化为高精度、高强度的功能原型。这种方法特别适合用于制作复杂结构、需承受一定应力的零件。

✅ 优势:

- 成本低

- 表面质量好

- 材料性能多样

❌ 劣势:

- 需要母模

- 批量较小

2. 制作硅胶模具(Silicone Mold Making)

这是Royalcast经典的应用之一。通过3D打印或CNC加工出一个母模,再用硅胶制作模具,后倒入Royalcast聚氨酯材料,即可一次成型多个零件。