巴辛顿水性封闭型固化剂在汽车内饰涂料中的应用

一、引子:从“味道”说起

你有没有注意过,新车刚买回来的时候,总有一股特别的味道?有人称之为“新车味”,也有人戏称它是“甲醛的香水”。这股味道的背后,其实藏着很多材料科学的秘密。而其中,内饰涂料扮演了不小的角色。

随着环保意识的增强和法规的日益严格,传统溶剂型涂料正在被逐步淘汰,取而代之的是更加环保的水性涂料。但水性涂料也有它的“短板”——干燥慢、硬度低、耐化学性差。怎么办呢?这时候,巴辛顿水性封闭型固化剂(Baxenden Waterborne Blocked Polyisocyanate Curing Agent)就闪亮登场了!

二、什么是巴辛顿水性封闭型固化剂?

1. 它是谁?

巴辛顿是英国一家专注于聚氨酯技术的企业,其推出的水性封闭型固化剂是一种专为水性体系设计的交联剂,主要用于提升水性涂料的性能,尤其是在汽车内饰领域,表现尤为突出。

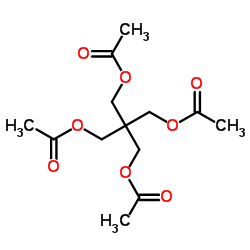

这类固化剂的核心成分是封闭型多异氰酸酯(Blocked Polyisocyanate),通过特定的封闭剂(如肟类或醇类)暂时封住-NCO基团,在加热条件下释放出来,与树脂中的活性氢发生反应,形成三维网状结构,从而提高涂膜的机械性能和耐久性。

2. 它有什么特点?

| 特点 | 描述 |

|---|---|

| 水分散性好 | 可以均匀分散于水中,不产生分层或沉淀 |

| 封闭温度适中 | 通常在80-130℃之间激活,适合烘烤工艺 |

| 环保无毒 | 不含重金属、VOC排放低,符合环保法规 |

| 成膜性能优异 | 提高涂层硬度、附着力和耐化学品性 |

| 施工适应性强 | 适用于喷涂、辊涂、刷涂等多种施工方式 |

三、为什么它能在汽车内饰涂料中大放异彩?

1. 内饰涂料的“痛点”

汽车内饰对涂料的要求可不低:

- 手感要好:不能太硬也不能太滑,得摸着舒服;

- 气味要小:谁也不想坐在一个像化工厂一样的车里;

- 耐磨耐刮:乘客经常接触的地方,比如方向盘、座椅扶手等,必须扛得住;

- 环保安全:尤其是儿童和孕妇乘坐时,不能释放有害物质;

- 美观大方:颜色稳定、光泽柔和,视觉效果也要在线。

这些要求对于传统的溶剂型涂料来说可能不是问题,但对于环保型的水性涂料而言,却是个不小的挑战。

2. 巴辛顿的“解题思路”

巴辛顿水性封闭型固化剂就像是一把“金钥匙”,打开了一扇通往高性能水性内饰涂料的大门。它主要解决了以下几个关键问题:

(1)成膜性差 → 加入固化剂后交联密度增加,膜更致密

(2)干燥速度慢 → 固化剂促进交联反应,缩短固化时间

(3)耐候性弱 → 三维网络结构提升抗紫外线和湿热性能

(4)环保压力大 → 低VOC、无重金属,满足REACH、ELV等国际标准

四、实际应用案例分析

案例一:某自主品牌SUV内饰顶棚涂层

| 项目 | 使用前(纯水性乳液) | 添加5%巴辛顿固化剂后 |

|---|---|---|

| 干燥时间(80℃) | 60分钟 | 35分钟 |

| 铅笔硬度 | HB | 2H |

| 耐酒精擦拭(次) | 50 | >200 |

| VOC含量(g/L) | <30 | <20 |

| 手感评分(1~10) | 6 | 8.5 |

结论:加入巴辛顿固化剂后,综合性能大幅提升,尤其在干燥速度和耐化学品性方面表现突出。

案例二:高端MPV仪表盘表面处理

| 性能指标 | 标准要求 | 实测结果 |

|---|---|---|

| 耐湿热(40℃/95%RH,72h) | 无起泡、变色 | 合格 ✅ |

| 耐光老化(QUV,500h) | ΔE<2.0 | ΔE=1.3 |

| 抗菌性(ISO 22196) | ≥99%抑菌率 | 99.8% |

| 挥发性有机物释放量(VDA 278) | ≤10μg/m³ | 6.2μg/m³ |

这款涂料采用巴辛顿封闭型固化剂搭配改性丙烯酸树脂体系,成功应用于某合资品牌高端MPV内饰件,获得客户高度评价