什么是聚氨酯三聚催化剂?它在喷涂PIR保温材料中的作用是什么?

聚氨酯三聚催化剂是一类专门用于促进聚氨酯材料中异氰酸酯(-NCO)基团发生三聚反应的化学助剂。在聚氨酯工业中,三聚反应是指三个-NCO基团通过环化反应形成异氰脲酸酯结构(Isocyanurate),这一过程能够显著提高材料的耐热性、机械强度和阻燃性能。因此,三聚催化剂在高性能聚氨酯材料的生产中具有重要作用。

在喷涂聚氨酯改性聚异氰脲酸酯(PIR)保温材料的应用中,三聚催化剂的作用尤为关键。PIR是一种由聚氨酯与聚异氰脲酸酯组成的复合材料,其核心优势在于优异的热稳定性、低导热系数以及良好的防火性能。为了实现这些特性,必须确保异氰酸酯组分在反应过程中充分进行三聚反应,而三聚催化剂正是促成这一反应的核心添加剂。

具体而言,在喷涂PIR保温材料的制备过程中,三聚催化剂的主要功能包括:

- 加速三聚反应:三聚催化剂可以降低反应活化能,使-NCO基团更快速地发生三聚反应,从而加快泡沫成型速度。

- 提升耐热性:三聚反应形成的异氰脲酸酯环结构具有高度稳定的三维网络结构,能够显著提高材料的耐高温性能。

- 增强阻燃性能:由于异氰脲酸酯结构本身具有一定的阻燃性,三聚催化剂的加入有助于减少可燃成分的比例,提高材料的燃烧安全性。

- 优化泡沫结构:适当的三聚催化剂能够改善泡沫的闭孔率、泡孔均匀性和整体密度,从而提升保温性能。

综上所述,聚氨酯三聚催化剂在喷涂PIR保温材料中的应用不仅决定了材料的基本物理性能,还直接影响其热稳定性和安全性能,是实现高性能PIR泡沫的关键因素之一。

常见的聚氨酯三聚催化剂种类有哪些?它们的优缺点是什么?

在聚氨酯行业中,常用的三聚催化剂主要包括叔胺类、金属有机化合物类和季铵盐类等几大类别。每种类型的催化剂都有其独特的反应特性和适用范围,选择合适的催化剂对于控制泡沫的发泡速度、固化时间和终性能至关重要。

1. 叔胺类三聚催化剂

叔胺类催化剂是常见的三聚催化剂之一,广泛应用于聚氨酯泡沫体系。其典型代表包括DMP-30(二甲基哌嗪)、BDMAEE(双(二甲氨基乙基)醚)、TMR系列等。

| 类型 | 典型产品 | 特点 | 优点 | 缺点 |

|---|---|---|---|---|

| 叔胺类 | DMP-30, BDMAEE, TMR系列 | 强碱性,促进三聚反应 | 反应速度快,催化效率高 | 挥发性强,储存稳定性差 |

优点:

- 反应活性高,适用于快速发泡工艺;

- 成本较低,易于获得。

缺点:

- 易挥发,可能影响操作环境;

- 在高湿度环境下容易失效,需要严格控制存储条件。

2. 金属有机化合物类三聚催化剂

金属有机催化剂主要以锡、锌、钾等金属为基础,如辛酸钾(Potassium Octoate)、有机锡催化剂等。这类催化剂在促进三聚反应的同时,也能提供一定的延迟发泡效果,适合用于对发泡时间有较高要求的喷涂系统。

| 类型 | 典型产品 | 特点 | 优点 | 缺点 |

|---|---|---|---|---|

| 金属有机物类 | 辛酸钾、有机锡催化剂 | 多功能性,兼具发泡与三聚催化作用 | 稳定性好,适应性强 | 成本较高,部分重金属存在环保问题 |

优点:

- 反应可控性好,适用于复杂配方体系;

- 催化剂残留较少,不影响成品性能。

缺点:

- 部分金属催化剂(如锡类)可能存在环保限制;

- 相较于叔胺类催化剂,价格较高。

3. 季铵盐类三聚催化剂

季铵盐类催化剂近年来逐渐受到关注,尤其是在环保法规日益严格的背景下。这类催化剂通常具有较长的诱导期,适合用于需要延迟反应时间的喷涂系统。

| 类型 | 典型产品 | 特点 | 优点 | 缺点 |

|---|---|---|---|---|

| 季铵盐类 | 四丁基氢氧化铵(TBAH)、烷基季铵盐 | 延迟催化,反应温和 | 安全性高,符合环保要求 | 反应速度较慢,需配合其他催化剂使用 |

优点:

- 无毒或低毒,符合现代环保标准;

- 储存稳定性好,不易挥发。

缺点:

- 反应速率较慢,单独使用时难以满足高速喷涂需求;

- 需要与其他催化剂协同使用,增加配方复杂度。

小结

不同类型的三聚催化剂各有其特点,在实际应用中需要根据喷涂系统的工艺要求、原料配比及终性能目标进行合理选择。例如,在对发泡速度要求较高的场合,可以选择叔胺类催化剂;而在强调环保和稳定性的应用中,则更适合采用季铵盐类催化剂。此外,许多企业会采用复合型催化剂体系,结合不同类型催化剂的优点,以达到佳的反应控制效果。

如何正确选择聚氨酯三聚催化剂?选择时应考虑哪些因素?

在喷涂PIR保温材料的生产过程中,选择合适的三聚催化剂至关重要。正确的催化剂不仅能提高反应效率,还能优化泡沫的物理性能和加工工艺。然而,由于不同的催化剂具有不同的催化特性、反应动力学行为和环境适应性,因此在选择时需要综合考虑多个因素。

1. 催化活性

催化活性是选择三聚催化剂时首要考虑的因素之一。催化剂的活性决定了其促进-NCO基团发生三聚反应的速度。一般来说,叔胺类催化剂活性较高,适用于快速发泡工艺;而季铵盐类催化剂活性较低,但反应更温和,适合需要延长反应时间的系统。

| 催化剂类型 | 催化活性 | 适用场景 |

|---|---|---|

| 叔胺类 | 高 | 快速喷涂系统 |

| 金属有机物类 | 中等偏高 | 多功能性配方 |

| 季铵盐类 | 低 | 需要延迟反应的系统 |

2. 反应时间控制

在喷涂PIR保温材料的应用中,反应时间的控制对泡沫质量至关重要。过快的反应可能导致泡沫流动性差、表面不平整,甚至出现烧芯现象;而反应太慢则可能导致泡沫无法及时固化,影响施工效率。因此,选择具有合适反应诱导期的催化剂非常关键。

| 催化剂类型 | 反应诱导期 | 控制方式 |

|---|---|---|

| 叔胺类 | 短 | 适合快速固化 |

| 金属有机物类 | 中等 | 可调节反应速度 |

| 季铵盐类 | 长 | 适合延迟发泡 |

3. 环保与安全性

随着环保法规的日益严格,催化剂的安全性和环境影响成为不可忽视的因素。部分金属催化剂(如有机锡类)虽然催化效果良好,但在某些国家和地区已被限制使用。相比之下,季铵盐类催化剂更加环保,符合RoHS、REACH等国际标准。

| 催化剂类型 | 环保性 | 是否符合环保法规 |

|---|---|---|

| 叔胺类 | 中等 | 符合基本环保要求 |

| 金属有机物类 | 一般 | 部分受限(如锡类) |

| 季铵盐类 | 高 | 符合RoHS、REACH标准 |

4. 成本效益

成本是工业应用中必须考虑的重要因素。叔胺类催化剂成本相对较低,适合大规模生产;而金属有机物类和季铵盐类催化剂价格较高,但由于其优异的催化性能和环保特性,在高端市场仍有广泛应用。

| 催化剂类型 | 单价水平 | 综合性价比 |

|---|---|---|

| 叔胺类 | 低 | 高 |

| 金属有机物类 | 中等 | 中等 |

| 季铵盐类 | 高 | 高(长期价值) |

5. 工艺兼容性

不同的喷涂设备和配方体系对催化剂的溶解性、相容性和储存稳定性也有一定要求。例如,某些催化剂可能在特定溶剂体系中不稳定,或者在低温环境下结晶析出,影响反应一致性。因此,在选择催化剂时,还需要考虑其与原料体系的匹配性。

| 催化剂类型 | 溶解性 | 储存稳定性 |

|---|---|---|

| 叔胺类 | 良好 | 一般(易挥发) |

| 金属有机物类 | 良好 | 良好 |

| 季铵盐类 | 一般 | 良好 |

结论

在选择聚氨酯三聚催化剂时,应综合考虑催化活性、反应时间控制、环保性、成本效益以及工艺兼容性等因素。对于不同的喷涂PIR保温材料应用需求,合理的催化剂选择可以有效提升产品质量、降低成本,并满足环保法规的要求。在实际生产中,建议采用复合型催化剂体系,结合不同催化剂的优势,以达到佳的工艺控制和性能表现。✅

聚氨酯三聚催化剂在喷涂PIR保温材料中的添加比例是多少?如何调整?

在喷涂PIR(聚异氰脲酸酯)保温材料的生产过程中,聚氨酯三聚催化剂的添加比例是一个关键参数,直接影响泡沫的发泡速度、固化时间、泡孔结构以及终的物理性能。通常,三聚催化剂的添加量会根据所使用的催化剂类型、配方体系、施工环境以及所需的材料性能进行调整。

1. 不同类型催化剂的推荐添加比例

不同类型的三聚催化剂因其催化活性不同,所需的添加量也有所区别。以下是常见三聚催化剂的推荐添加比例范围(按多元醇组分计算):

| 催化剂类型 | 推荐添加比例(%) | 特点说明 |

|---|---|---|

| 叔胺类(如DMP-30、BDMAEE) | 0.1~0.5% | 活性强,适用于快速发泡系统 |

| 金属有机物类(如辛酸钾、有机锡) | 0.2~1.0% | 催化活性适中,反应可控性较好 |

| 季铵盐类(如四丁基氢氧化铵TBAH) | 0.5~2.0% | 活性较低,适用于延迟发泡系统 |

从上表可以看出,叔胺类催化剂由于催化活性高,添加量较少即可发挥明显作用;而季铵盐类催化剂因反应较慢,通常需要更高的添加比例来保证足够的三聚反应程度。

2. 影响催化剂添加比例的因素

在实际应用中,三聚催化剂的添加比例并非固定不变,而是需要根据以下几个关键因素进行调整:

(1)原料体系

- 异氰酸酯指数(Index):异氰酸酯指数越高,体系中-NCO含量越多,理论上需要更多的三聚催化剂来促进三聚反应。

- 多元醇类型:不同类型的多元醇(如聚酯多元醇、聚醚多元醇)会影响催化剂的溶解性和催化效率,进而影响添加比例。

- 辅助催化剂:如果体系中同时使用了发泡催化剂(如A-1、DMCHA)或其他交联催化剂,可能会对三聚催化剂的用量产生影响。

(2)施工条件

- 环境温度:温度升高会加快反应速度,因此在高温环境下可能需要适当减少催化剂用量,避免泡沫过早固化;反之,在低温条件下则可能需要增加催化剂用量以维持反应活性。

- 喷涂设备压力与混合效率:高压喷涂设备混合更均匀,催化剂利用率更高,因此在高压喷涂体系中,催化剂用量可略低于低压喷涂体系。

(3)材料性能要求

- 耐热性:若要求PIR泡沫具有较高的耐热性,通常需要增加三聚催化剂的用量,以促进更多异氰脲酸酯结构的生成。

- 阻燃性:三聚反应可以提高材料的阻燃性能,因此在阻燃等级要求较高的应用场景下,适当增加催化剂用量有助于提升阻燃效果。

- 泡孔结构:过多的三聚催化剂可能导致泡沫固化过快,影响泡孔均匀性,因此需要平衡催化效率与泡孔质量。

3. 实际应用中的调整方法

在工业化生产中,三聚催化剂的添加比例通常通过以下方式进行优化:

- 小试实验验证:先在实验室条件下进行小批量测试,观察发泡速度、固化时间、泡孔结构和物理性能的变化趋势。

- 动态调整法:在连续喷涂作业过程中,根据现场反馈实时微调催化剂用量,以适应环境变化或原料批次差异。

- 复合催化剂体系:采用多种催化剂复配使用,以达到更好的反应控制效果。例如,将叔胺类催化剂与季铵盐类催化剂组合使用,既能保证起始反应速度,又能延长后期固化时间。

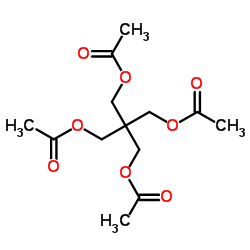

4. 添加比例调整示例

假设某喷涂PIR保温材料的配方如下:

![$title[$i]](/images/2.jpg)

- 小试实验验证:先在实验室条件下进行小批量测试,观察发泡速度、固化时间、泡孔结构和物理性能的变化趋势。

- 动态调整法:在连续喷涂作业过程中,根据现场反馈实时微调催化剂用量,以适应环境变化或原料批次差异。

- 复合催化剂体系:采用多种催化剂复配使用,以达到更好的反应控制效果。例如,将叔胺类催化剂与季铵盐类催化剂组合使用,既能保证起始反应速度,又能延长后期固化时间。

4. 添加比例调整示例

假设某喷涂PIR保温材料的配方如下:

- 多元醇组合物:100份

- 异氰酸酯(PAPI):指数为200~250

- 发泡催化剂(A-1):0.3份

- 表面活性剂:1.5份

- 阻燃剂:10份

根据上述配方,我们可以参考以下调整方案:

| 场景 | 催化剂类型 | 推荐添加比例 | 调整目的 |

|---|---|---|---|

| 标准喷涂 | DMP-30 + 辛酸钾 | DMP-30: 0.2%,辛酸钾: 0.5% | 平衡发泡速度与固化时间 |

| 低温环境 | TBAH + DMP-30 | TBAH: 1.0%,DMP-30: 0.1% | 提高低温反应活性 |

| 高温环境 | 季铵盐类(缓释型) | 1.5% | 延长反应时间,防止烧芯 |

| 高阻燃要求 | 辛酸钾 + 季铵盐 | 辛酸钾: 0.8%,季铵盐: 1.0% | 提升阻燃性能 |

5. 总结

在喷涂PIR保温材料的生产过程中,三聚催化剂的添加比例应根据催化剂类型、原料体系、施工条件和材料性能要求进行合理调整。通过科学的配方设计和动态优化,可以在保证泡沫质量的前提下,实现高效、稳定的喷涂作业。在实际应用中,建议采用复合催化剂体系,并结合实验验证和现场调整,以达到佳的工艺控制和产品性能。